Pulvermetallurgie

Der Begriff „Pulvermetallurgie“ umfasst die Erzeugung metallischer (Feinst-)Pulver sowie die mechanische Verdichtung dieser Pulver in Formwerkzeugen mit anschließender Sinterung bei hohen Temperaturen zu Fertigteilen.

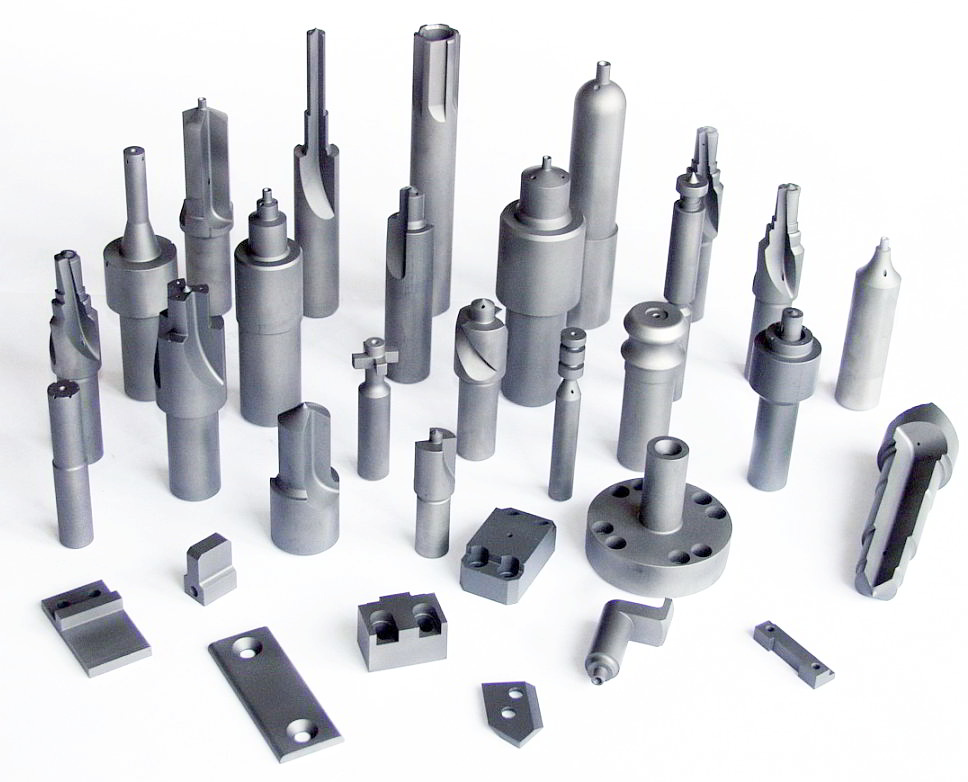

Beim konventionellen Sinterverfahren werden aus den verschiedenen Pulvern, z.B. Eisen, Wolfram, Wolframcarbid oder Mischungen aus Legierungen verschiedenster Zusammensetzung (z.B. Chrom-/Nickel-), Formteile über einen axialen Pressvorgang mit anschließender Sinterung unter Schutzgas oder im Vakuum gefertigt. Dabei kann heute ein bestimmter Porositätsgrad der Teile bis zu theoretisch dichten Körpern erreicht werden. Ein besonderes pulvermetallurgisches Verfahren stellt der Metallpulverspritzguss (Metal Injection Moulding), kurz „MIM“ genannt, dar.

Vorteile der PM-Verfahren

Der Vorteil pulvermetallurgisch erzeugter Teile gegenüber z.B. gegossenen oder geschmiedeten Produkten liegt vor allem darin, dass die PM-Teile in vielen Fällen ohne eine mechanische Nachbearbeitung in hohen Stückzahlen auch bei komplexer Geometrie hergestellt werden können. Durch die Einsparung verschiedener kostenintensiver Fertigungsschritte führt die PM-Technik zu Teilen mit engen Maßtoleranzen und im Vergleich zu anderen Herstellungsarten zu einer erheblich kostengünstigeren Fertigung. Kosteneinsparungen gegenüber der spanenden Fertigung von bis zu 70 % sind keine Seltenheit. Einen guten Überblick über den Bereich der Pulvermetallurgie bietet die FPM/EPMA-Broschüre „Einführung in die Pulvermetallurgie – Verfahren und Produkte„, die Sie hier (pdf-Datei, 3 MB) herunterladen können. Eine englische Fassung ist über unseren europäischen Verband, EPMA, erhältlich.

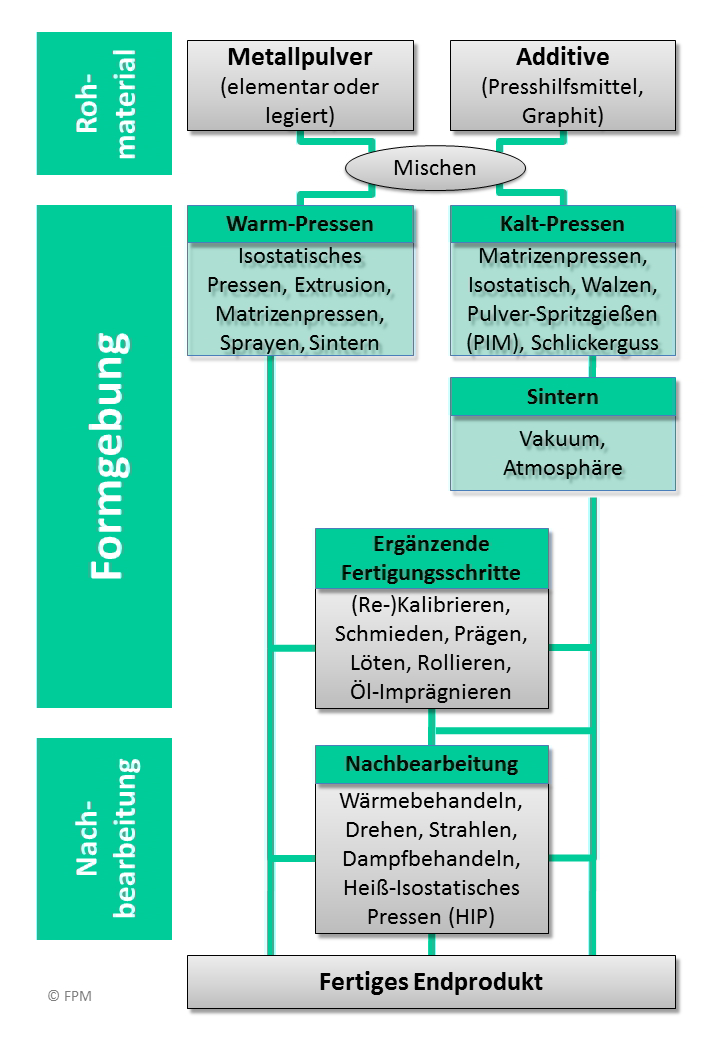

Der pulvermetallurgische Prozess kann mit nachfolgendem Ablaufschema skizziert werden: